பிளாஸ்டிக் பாகங்களைத் தயாரிக்கும் போது, தரம், செலவு-செயல்திறன் மற்றும் செயல்திறனை உறுதிப்படுத்த சரியான செயல்முறையைத் தேர்ந்தெடுப்பது முக்கியம்.பிளாஸ்டிக் பாகங்களை தயாரிப்பதற்கான இரண்டு பிரபலமான முறைகள் யூரேதேன் காஸ்டிங் மற்றும் இன்ஜெக்ஷன் மோல்டிங்.இரண்டும் அவற்றின் தனித்துவமான நன்மைகள் மற்றும் பயன்பாடுகளைக் கொண்டுள்ளன, ஆனால் உங்கள் திட்டத்திற்கான சிறந்த ஒன்றைத் தேர்ந்தெடுப்பது பல்வேறு காரணிகளைப் பொறுத்தது.இந்த வலைப்பதிவில், யூரேத்தேன் காஸ்டிங் மற்றும் இன்ஜெக்ஷன் மோல்டிங்கிற்கான வேறுபாடுகள், நன்மைகள் மற்றும் சிறந்த பயன்பாட்டு நிகழ்வுகளை நாங்கள் ஆராய்வோம், தகவலறிந்த முடிவெடுப்பதில் உங்களுக்கு உதவுவோம்.

யுரேதேன் காஸ்டிங் புரிதல்

யூரேத்தேன் வார்ப்புதிரவ பாலியூரிதீன் பாகங்களை உருவாக்க சிலிகான் அச்சுக்குள் ஊற்றப்படும் ஒரு உற்பத்தி செயல்முறை ஆகும்.அதிக நம்பகத்தன்மை மற்றும் சிக்கலான விவரங்களுடன் சிறிய அளவிலான பாகங்கள் மற்றும் முன்மாதிரிகளை உற்பத்தி செய்வதற்கு இந்த முறை சிறந்தது.

யூரேதேன் வார்ப்பின் நன்மைகள்:

குறைந்த தொகுதிகளுக்கு செலவு குறைந்தவை:யூரேத்தேன் வார்ப்பு சிறிய தொகுதிகளை உற்பத்தி செய்வதற்கு சிக்கனமானது, இது முன்மாதிரிகள் மற்றும் குறுகிய உற்பத்தி ஓட்டங்களுக்கு சிறந்த தேர்வாக அமைகிறது.

விரைவான திருப்ப நேரம்:யூரேத்தேன் வார்ப்புடன், அச்சு தயாரிப்பு மற்றும் உற்பத்தி செயல்முறை ஒப்பீட்டளவில் விரைவானது, இது விரைவான முன்மாதிரி மற்றும் மறு செய்கைக்கு அனுமதிக்கிறது.

உயர் விவரம் மற்றும் ஃபினிஷ் தரம்:யுரேதேன் வார்ப்பு சிக்கலான விவரங்கள் மற்றும் மென்மையான மேற்பரப்பு பூச்சுகள் கொண்ட பகுதிகளை உருவாக்க முடியும், இறுதி உற்பத்தி பகுதிகளை நெருக்கமாகப் பிரதிபலிக்கிறது.

பொருள் பல்துறை:நெகிழ்வுத்தன்மை, கடினத்தன்மை மற்றும் நீடித்த தன்மை போன்ற பல்வேறு பண்புகளை வழங்கும் பரந்த அளவிலான யூரேத்தேன் பொருட்கள் கிடைக்கின்றன.

குறைந்த கருவி செலவுகள்:யூரேத்தேன் வார்ப்பில் பயன்படுத்தப்படும் சிலிகான் அச்சுகள் ஊசி வடிவத்திற்குத் தேவையான எஃகு அச்சுகளுடன் ஒப்பிடும்போது உற்பத்தி செய்வதற்கு குறைவான விலையேற்றம்.

யூரேத்தேன் வார்ப்புக்கான சிறந்த பயன்பாடுகள்:

முன்மாதிரி மற்றும் கருத்து மாதிரிகள்

குறைந்த அளவு உற்பத்திக்கான தனிப்பயன் பாகங்கள்

• தயாரிப்புக்கு முந்தைய சோதனை

சிக்கலான வடிவவியல் கொண்ட பகுதிகளின் செயல்பாட்டு சோதனை

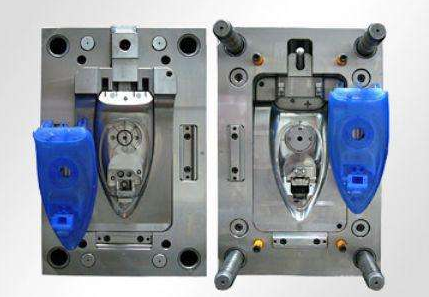

இன்ஜெக்ஷன் மோல்டிங்கைப் புரிந்துகொள்வது

உட்செலுத்துதல் மோல்டிங் என்பது ஒரு உற்பத்தி செயல்முறையாகும், அங்கு உருகிய பிளாஸ்டிக் ஒரு உலோக அச்சுக்குள் அதிக அழுத்தத்தின் கீழ் உட்செலுத்தப்பட்டு பாகங்களை உருவாக்குகிறது.இந்த முறை வெகுஜன உற்பத்திக்கு மிகவும் திறமையானது மற்றும் நிலையான தரம் மற்றும் உயர் துல்லியத்துடன் பாகங்களை உற்பத்தி செய்ய முடியும்.

ஊசி மோல்டிங்கின் நன்மைகள்:

அதிக வால்யூம்களுக்கு செலவு குறைந்தவை:ஆரம்பக் கருவிச் செலவுகள் அதிகமாக இருந்தாலும், ஒவ்வொரு பகுதிக்கும் குறைவான செலவுகள் காரணமாக, பெரிய உற்பத்தி ஓட்டங்களுக்கு ஊசி மோல்டிங் மிகவும் சிக்கனமாகிறது.

உயர் துல்லியம் மற்றும் நிலைத்தன்மை:உட்செலுத்துதல் மோல்டிங் சிறந்த மறுபரிசீலனையை வழங்குகிறது, உற்பத்தி செய்யப்படும் ஒவ்வொரு பகுதியும் ஒரே மாதிரியாக இருப்பதையும் கடுமையான தரத் தரங்களைச் சந்திப்பதையும் உறுதி செய்கிறது.

பரந்த அளவிலான பொருட்கள்:ஒரு பரந்த அளவிலான தெர்மோபிளாஸ்டிக்ஸை உட்செலுத்துதல் மோல்டிங்கில் பயன்படுத்தலாம், குறிப்பிட்ட இயந்திர பண்புகள் மற்றும் செயல்திறன் தேவைப்படும் பகுதிகளுக்கான விருப்பங்களை வழங்குகிறது.

திறமையான உற்பத்தி:உட்செலுத்துதல் மோல்டிங் குறுகிய காலத்தில் ஆயிரக்கணக்கான பாகங்களை உருவாக்க முடியும், இது அதிக அளவு உற்பத்திக்கு ஏற்றதாக அமைகிறது.

ஆயுள் மற்றும் ஆயுள்:உட்செலுத்துதல் மோல்டிங்கில் பயன்படுத்தப்படும் எஃகு அச்சுகள் நீடித்தவை மற்றும் பராமரிப்பு அல்லது மாற்றீடு தேவைப்படும் முன் அதிக எண்ணிக்கையிலான பாகங்களை உருவாக்க முடியும்.

ஊசி மோல்டிங்கிற்கான சிறந்த பயன்பாடுகள்:

•பிளாஸ்டிக் பாகங்கள் அதிக அளவு உற்பத்தி

•நுகர்வோர் பொருட்கள் மற்றும் மின்னணுவியல்

•வாகன உதிரிபாகங்கள்

•மருத்துவ சாதனங்கள் மற்றும் பேக்கேஜிங்

•தொழில்துறை மற்றும் வணிக பாகங்கள்

யூரேத்தேன் காஸ்டிங் மற்றும் இன்ஜெக்ஷன் மோல்டிங் ஆகியவற்றை ஒப்பிடுதல்

செலவு:

•யூரேத்தேன் வார்ப்பு:குறைந்த ஆரம்ப செலவுகள் மற்றும் கருவி செலவுகள்;குறைந்த அளவு உற்பத்திக்கு செலவு குறைந்ததாகும்.

•ஊசி மோல்டிங்:அதிக ஆரம்பக் கருவிச் செலவுகள் ஆனால் பெரிய உற்பத்தி ஓட்டங்களுக்கு ஒரு பகுதிக்கான செலவுகள் குறைவு.

உற்பத்தி அளவு:

•யூரேத்தேன் வார்ப்பு:குறைந்த மற்றும் நடுத்தர அளவுகளுக்கு (1-1000 பாகங்கள்) மிகவும் பொருத்தமானது.

•ஊசி மோல்டிங்:அதிக அளவு உற்பத்திக்கு ஏற்றது (1000+ பாகங்கள்).

முன்னணி நேரம்:

•யூரேத்தேன் வார்ப்பு:சிறிய தொகுதிகள் மற்றும் முன்மாதிரிகளுக்கு விரைவான முன்னணி நேரம்.

•ஊசி மோல்டிங்:மோல்ட் ஃபேப்ரிகேஷன் காரணமாக நீண்ட முன்னணி நேரம் ஆனால் அதிக அளவுகளுக்கு விரைவான உற்பத்தி.

பகுதி சிக்கலானது மற்றும் விவரம்:

•யூரேத்தேன் வார்ப்பு:சிக்கலான வடிவவியல் மற்றும் சிறந்த விவரங்களுக்கு சிறந்தது.

•ஊசி மோல்டிங்:அதிக துல்லியம் கொண்டவை ஆனால் சிக்கலான பகுதிகளுக்கு சிக்கலான மற்றும் விலையுயர்ந்த அச்சு வடிவமைப்புகள் தேவைப்படலாம்.

உங்கள் திட்டத்திற்கான சரியான செயல்முறையைத் தேர்ந்தெடுப்பது

யூரேத்தேன் வார்ப்பு மற்றும் ஊசி வடிவத்திற்கு இடையிலான முடிவு பல காரணிகளைப் பொறுத்தது:

•உற்பத்தி அளவு:குறைந்த மற்றும் நடுத்தர அளவுகளுக்கு, யூரேத்தேன் வார்ப்பு மிகவும் செலவு குறைந்ததாகும்.அதிக அளவு உற்பத்திக்கு, ஊசி மோல்டிங் சிறந்த தேர்வாகும்.

•பட்ஜெட்:ஆரம்பக் கருவிச் செலவுகள் மற்றும் ஒரு பகுதிக்கான செலவுகளைக் கவனியுங்கள்.யூரேத்தேன் வார்ப்புக்கு குறைந்த முன் முதலீடு தேவைப்படுகிறது.

•முன்னணி நேரம்:முன்மாதிரிகள் அல்லது குறுகிய ஓட்டங்களுக்கு விரைவான திருப்பம் தேவைப்பட்டால், யூரேத்தேன் காஸ்டிங் விரைவான முன்னணி நேரத்தை வழங்குகிறது.

•பகுதி சிக்கலானது:யுரேதேன் வார்ப்பு சிக்கலான விவரங்களுடன் பாகங்களை உற்பத்தி செய்வதில் சிறந்து விளங்குகிறது, அதே சமயம் உட்செலுத்துதல் மோல்டிங் பெரிய அளவில் அதிக துல்லியத்தை வழங்குகிறது.

•பொருள் பண்புகள்:உங்கள் பகுதிகளுக்கான குறிப்பிட்ட பொருள் தேவைகளை மதிப்பீடு செய்து, சிறந்த பொருள் விருப்பங்களை வழங்கும் செயல்முறையைத் தேர்வு செய்யவும்.

முடிவுரை

யூரேதேன் காஸ்டிங் மற்றும் இன்ஜெக்ஷன் மோல்டிங் ஆகிய இரண்டும் அவற்றின் தனித்துவமான நன்மைகள் மற்றும் வெவ்வேறு திட்டத் தேவைகளுக்கு ஏற்றவை.ஒவ்வொரு செயல்முறையின் பலம் மற்றும் வரம்புகளைப் புரிந்துகொள்வதன் மூலம், உங்கள் திட்டத்தின் தேவைகள், பட்ஜெட் மற்றும் காலக்கெடு ஆகியவற்றுடன் ஒத்துப்போகும் தகவலறிந்த முடிவை நீங்கள் எடுக்கலாம்.உங்களுக்கு உயர்-விவர முன்மாதிரிகள் அல்லது பெரிய அளவிலான உற்பத்தி தேவைப்பட்டாலும், சரியான உற்பத்தி முறையைத் தேர்ந்தெடுப்பது உங்கள் திட்டத்தின் வெற்றியை உறுதி செய்யும்.

இடுகை நேரம்: ஜூன்-14-2024